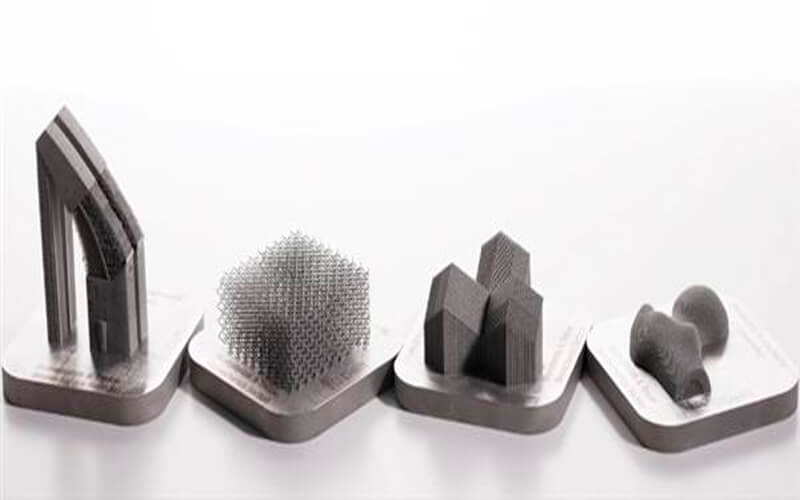

Первый в мире титановый двигатель вторичной переработки, распечатанный на 3D-принтере

Команда студентов из "Университета Кентербери" в Новой Зеландии разработала и напечатала титановый двигатель для экологически чистого автомобиля. По сообщениям, инженерный подвиг AM является первым в мире.

Разработанный студентом двигатель, построенный для работы на этаноле (тот же химический состав, что и у алкоголя в спиртных напитках), скоро будет установлен в столь же инновационное средство передвижение: полностью пригодный для вторичной переработки автомобиль, изготовленный из термопласта с вакуумным формованием.

Автомобиль, получивший премию Design Award в прошлом году в Университете Кентерберийского экомарафона, будет оснащен 3D-напечатанным титановым двигателем и будет участвовать в 2018 году в эко-марафоне Shell Asia в Сингапуре в этом месяце.

Мероприятие, которое пройдет с 8 по 11 марта, соберет более 100 команд из 20 стран Азиатско-Тихоокеанского региона, чтобы увидеть, чей эко-автомобиль сможет проехать дальше всего на литр топлива.

«Мы хотим определить, кто мы, как новозеландцы. И наше стремление - создать смелые и инновационные решения проблем, с которыми мы сталкиваемся», - прокомментировал Робби Мюррей, руководитель команды EnduroKiwis из Университета Кентербери. «Мы рады показать нашу машину миру и поставить Новую Зеландию на карту в Сингапуре в этом году».

Автомобиль экомарафона Университета Кентербери построен так, чтобы проехать около 135 км, используя только топливо для танка (330 мл) или около 400 км на литр топлива. Мы должны будем подождать неделю, чтобы увидеть, как титановый двигатель покажет себя в гонке!

Архив новостей

3D-печатные фантомы берут на себя удар в исследованиях МРТ

Фантомы - это физические модели, которые представляют характеристики определенной анатомии человека. Физический фантом может использоваться для тестирования различных медицинских диагностических средств визуализации и приложений беспроводной связи. Соссена Вуд, кандидат биологических наук в Университете Питтсбурга, разработала 3D-печатную реалистичную фантомную голову для исследования магнитного резонанса в швейцарской "Swanson School of Engineering".

Хотя электромагнитное численное моделирование является общим ресурсом для понимания и анализа взаимодействия электромагнитных полей и биологических тканей, в последние несколько лет экспериментальные фантомы все чаще становятся не менее полезным приложением для исследований в этой сфере.

«В исследовательском центре мы используем магнитно-резонансный томограф "7 Tesla MRI" (7T MRI), который является одним из самых сильных МРТ в мире», - сказал Тамер Ибрагим, доцент и директор Исследовательского Центра радиочастот при Питсбургском институте. Технология сверхвысокого поля "7T MRI" является мощным инструментом, но, к сожалению, есть несколько проблем с этим типом изображений.

«Когда вы двигаетесь от более низких к более высоким полям, создаваемые изображения становятся менее однородными, а локализованное нагревание становится более распространенным», - объяснил Ибрагим. Он предвидел потребность в разработке 3D-печатной фантомной головы для использования на ней уникальной технологии сверхвысокого поля в своей лаборатории.

«Мы хотели разработать антропоморфную фантомную голову, чтобы дать нам возможность лучше понять эти проблемы, предоставив более безопасный способ тестирования МРТ. Мы используем устройство для анализа, оценки и калибровки МРТ-систем и приборов перед тестированием новых протоколов на людях".

В настоящее время исследователи используют численное моделирование для изучения влияния разных частот электромагнитных полей на биологические ткани. Вуд сказала: «ЭМ - численное моделирование было стандартом при анализе этих взаимодействий, и мы хотели создать фантом, который был бы похож на человеческую голову не только формой, для использования на ней электромагнитных полей, тем самым обеспечивая более реалистичную среду для тестирования».

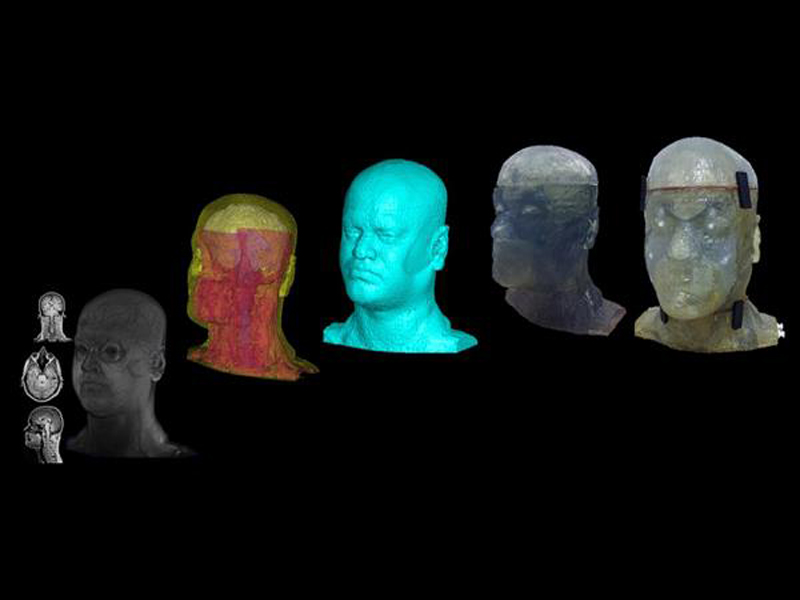

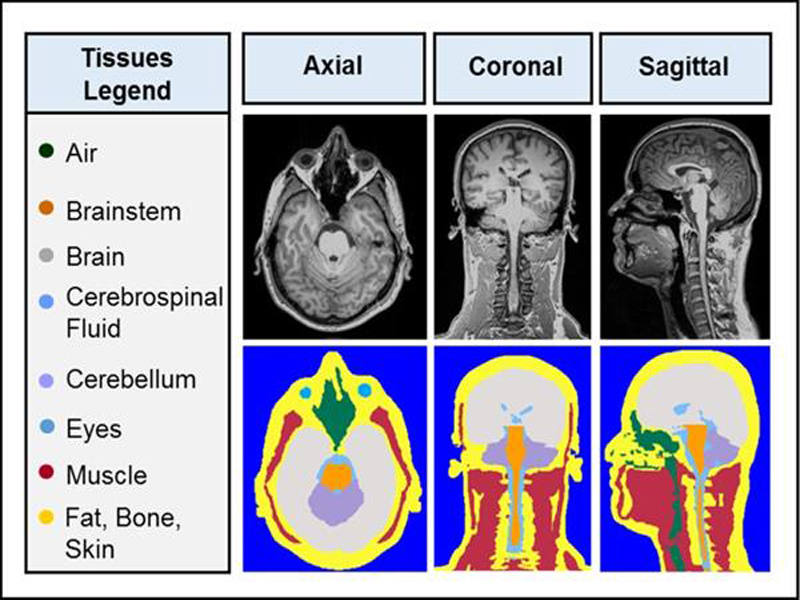

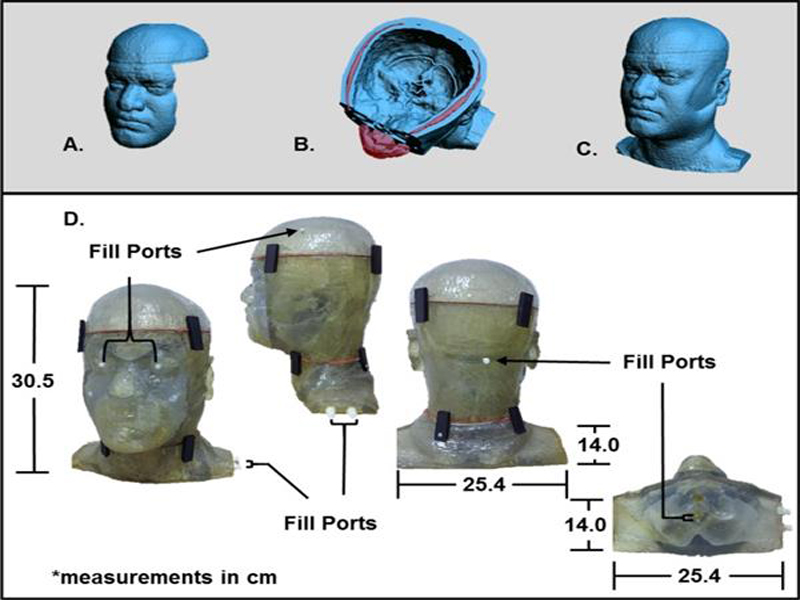

Реалистичный фантом берёт начало как цифровая 3D-модель человеческой головы. Вуд начала с набора данных "3Т MRI" здорового мужчины, который характеризуется определённой сегментацией и разбитием фантома на восемь тканевых отделений, что отличает эту модель от других основных фантомных голов. Фантомные отсеки состоят из восьми сгруппированных классифицированных тканей: мозга, ствола мозга, глаз, воздушных полостей, мозжечка, цереброспинальной жидкости (CSF), мышцы, а остаточный объем представляет собой комбинацию жира, кости и кожи. По словам Вуд, эти отсеки помогают улучшить точность изображения, действуя как своего рода «speed bump» для поля.

Используя программное обеспечение "3D CAD software Geomagic Studios", каждое отделение проектировалось для сохранения состава желаемой ткани с течением времени. Следующим шагом было напечатать прототип. Модель фантома была напечатана в пяти отдельных частях, чтобы вручную удалить внутренние структурные опоры, которые выходят с 3D-печатью. «Мы использовали пластик, разработанный "DSM Somos®" в качестве нашего материала, потому что это позволило нам создавать прочные и детализированные детали с проводимостью аналогичной человеческому организму», - сказала Вуд. «Чтобы помочь модели подражать реальной среде, мы создали заполняемые порты на прототипе, где мы можем наносить жидкости, которые напоминают различные типы тканей».

Теперь, когда Вуд имеет полностью 3D-печатную антропоморфную фантомную голову, она может ее собрать и начать тестирование. Фантом имеет множество приложений, включая тестирование, чтобы проверить, могут ли некоторые имплантаты на основе различных радиочастотных приборов, в момент проведения МРТ, обнаружить повышение температуры в разных тканях.

«При МРТ мощность от воздействия радио частиц превращается в тепло, что может иметь пагубные последствия для здоровья пациента, особенно при имплантации, если не контролируется сканером», объяснила Вуд. «С нашей фантомной головой мы можем проверить безопасность, поставив зонды внутри определенных областей головы и измерив силу эффекта», - сказал Ибрагим.

Ибрагим и Вуд надеются, что эта модель в конечном итоге будет развита на коммерческой основе и предоставит другим возможность проводить исследования, не полагаясь на испытания с людьми.

"BMW" выйграли "Altair Enlighten" представив 3D-печатный кронштейн для "BMW i8 Roadster"

Немецкий автопроизводитель «BMW Group» выиграл премию «Altair Enlighten» 2018 года в категории «Модуль» для своего «BMW i8 Roadster» 2018 года с металлической 3D-печатной крышей. Этот инновационный компонент отмечает первый раз, когда металлическая 3D-печатная часть была использована в серийном автомобиле.

Премия «Altair Enlighten» призвана ежегодно отмечать самые большие достижения в экономии веса транспортных средств. Премия предлагает номинантам возможность быть признанной на международном уровне в качестве ведущей фигуры в усилиях по снижению веса транспортного средства и достижению целевых показателей выбросов. Шесть победителей премии «Altair Enlighten» были отобраны из 57 финалистов, что почти вдвое больше, чем в прошлом году.

«BMW Group» является пионером в области внедрения технологий аддитивного производства в автомобильной промышленности. Компания использует эту технологию для быстрого развития передовых прототипов на разных этапах процесса проектирования, а также для инвестиций в исследования 3D-печати и даже серийного производства с использованием 3D-печати. Последний прототип, разработанный с помощью этой технологии, представляет собой кронштейн для крыши «BMW i8 Roadster» 2018 года.

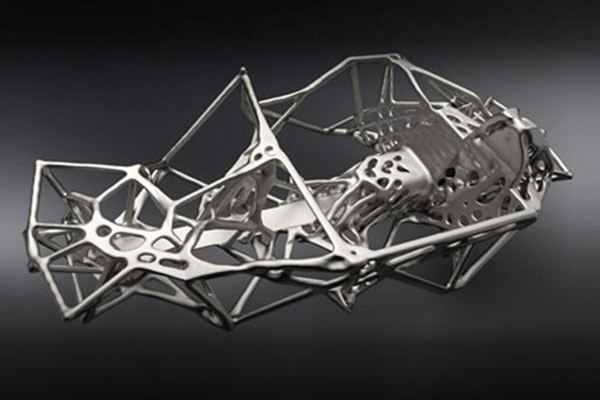

«BMW Group» возглавила 16 других финалистов в категории «Модуль» с первым 3D-печатным металлическим компонентом, который использовался в серийном производстве автомобиля, что позволило сэкономить 44% весовых коэффициентов на «BMW i8 Roadster» 2018 года. Благодаря технологии «Selective Laser Melting» (SLM) без каких-либо структур поддержки, это был первый раз, когда оптимизированный по топологии дизайн был переведен почти на 1:1 в серийное транспортное средство для экономии веса и увеличения в десять раз жесткости.

«Когда судьи посмотрели на эту часть, мы сказали: «Это верхушка айсберга для производства», - сказал Ричард Йен, старший вице-президент «Altair» по глобальным автомобильным и промышленным предприятиям и один из судей команды за награду в отрасли.

Максимилиан Мейкслспергер, глава аддитивного производства в «BMW», потратил десять лет на разработку конструкции для кронштейна крыши перед внедрением технологии SLM 3D-печати. Чтобы сохранить мягкий верхний механизм приятным и компактным, «BMW» решила пойти на большой шаг, создав геометрические детали крепления, которые были оптимизированы по топологии, и получить серьёзную инновацию в производственном процессе.

Металлический 3D-печатный кронштейн соединяет крышу с крышкой к пружинной подкладке, позволяя крыше складываться и разворачиваться без необходимости дополнительных мер по снижению шума, таких как резиновые амортизаторы или более сильная пружина и привод. Деталь необходима для подъема, толчка и натяжения крыши, и требует сложной скульптурной структуры, что бы она была менее заметна.

Дизайнеры и инженеры «BMW» использовали программное обеспечение для оптимизации топологии, для ввода спецификаций, таких как вес нагрузки, которую они должны были перемещать, и пространство, которое у них есть. Программное обеспечение создало «путь нагрузки», форма которая распределяет нагрузку, чтобы свести к минимуму количество требуемого материала в части.

«Что сделали «BMW», это делалось без поддержки», - сказала Йен. «Теперь они могут печатать одну партию одновременно для массового производства, они могут печатать более 600 таких кронштейнов в одной партии».

Деталь также в 10 раз жестче, чем изначально планировалось, но не достаточно жесткая в сравнение с изготовленной методом литья под давлением из PA6GF30. 3D-печатный кронштейн также предлагает экономическую выгоду по сравнению с альтернативой литья под давлением из магния.

Результаты говорят сами за себя: новый софт-топ «i8 Roadster» вертикально по геометрии Z, фактически оставляя 92 литра грузового пространства, когда он укладывается в «крышу» под водителем. И это на высоте 88-литрового багажного отделения за спортивным автомобилем среднего класса.

«Мы были удостоены чести получить награду «Altair Enlighten» в этом году и хотели бы поблагодарить судей за то, что они признали усилия команды, которая работала над i8», - сказал Максимилиан Мейкслспергер, глава отдела аддитивного металла в «BMW Group». «Понятно, что аддитивное производство имеет огромный потенциал для дизайнеров автомобилей в сочетании с мощью технологий оптимизации. Получение 3D-печатной части на серийном автомобиле было бы неслыханным до недавнего времени, но с таким успехом у нас появилась возможность сделать этот процесс частью нашего стандартного подхода к проектированию и производству».

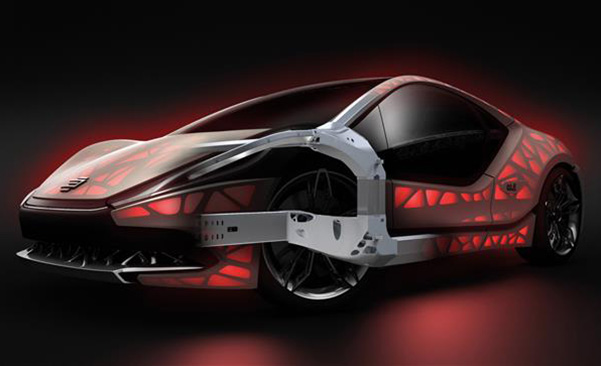

La Bandita

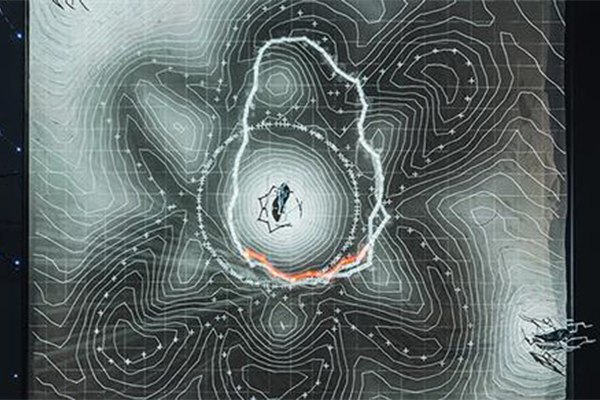

Изготавливающая на заказ автомобили компания "Hackrod" сотрудничает с "Siemens PLM Software" с целью демократизации инженерного проектирования и производства, предоставляя потребителям возможность реализовывать собственные 3D-модели автомобиля. "Hackrod" создает частично 3D-напечатанный скоростной генератор под названием «La Bandita».

Стартап использует генеративный дизайн, виртуальную реальность, 3D-печать и облачную цепочку поставок, технологии, которые позволяют клиентам строить свои собственные автомобили по своим собственным спецификациям. Персонал компании также имеет опыт работы в киноиндустрии и фактически создаёт боевик с участием большого количества 3D-напечатанных автомобилей.

Не думайте, что аспект кино означает, что "Hackrod" несерьезен: компания работала с 3D-разработчиком программного обеспечения 3D Autodesk и теперь подписала соглашение о партнерстве с "Siemens PLM Software", чтобы ускорить «общее видение демократизации техники» дизайна и производства, где потребитель становится создателем в автомобильном пространстве»

«Наше общее видение включает оптимизированный эстетический дизайн, надежную проверенную инженерию, сложное передовое производство и быструю оценку качества на месте», - сказал д-р Слейд Гарднер, технический директор "Hackrod", о партнерстве с Siemens.

Используя инструменты от "Siemens PLM Software", включая популярное программное обеспечение NX, "Hackrod" теперь имеет доступ к новейшим конструкторским и инженерным инструментам для быстрого проектирования, тестирования и производства транспортных решений без необходимости в массовой промышленной инфраструктуре или бюджетах инструментов.

Все это часть плана "Hackrod" по разработке платформы для действительно сделанных на заказ эстетических конструкций в сочетании с гарантированными инженерными решениями. Платформа будет использовать виртуальную реальность в качестве инструмента проектирования, IoT и машинного обучения для развития своих инженерных систем и промышленной 3D-печати для производства оборудования, которое входит в пользовательские автомобили.

В задней части корпуса робота видна своего рода спинальная колонна, которая содержит систему инъекций, использующуюся для выпуска смеси мицелла (бактерий, полученных из грибов) в среду робота. Сам спинальный компонент состоит из перистальтического насоса и шприца, содержащего мицелий.

«Взгляд "Hackrod" на автомобильный дизайн - это захватывающее и уникальное использование нашего проектно-конструкторского программного обеспечения. Их видение полностью соответствует видению Siemens о будущем производства», - сказал Боб Хауброк (SVP, Product Engineering Software, Siemens PLM Software). «Мы с нетерпением ждем, чтобы «La Bandita» показал себя в действии и стал доказательством концепции этого революционного дизайна для методологии производства».

"Hackrod" говорят, что они вдохновлены «Hotrodding» 20-го века и высокотехнологичной инновацией «хакерской» культуры, которая может помочь каждому человеку создать свой идеальный автомобиль.

С помощью нано 3D-принтера учёные распечатали устройство, котрое может предоставить ответы в области рака мозга, исследований Альцгеймера

Исследователи из "Istituto Italiano di Tecnologia" в Италии использовали нано 3D-печать для разработки гибридного нанотехнологического устройства, которое могло бы помочь в разработке методов лечения заболеваний головного мозга и опухолей. Устройство имитирует гемато-энцефалический барьер (физиологический барьер между кровеносной системой и центральной нервной системой. Его имеют все позвоночные).

Это очень полезная мембрана, сформированный эндотелиальными клетками мозга, она позволяет пропускать такие вещи, как вода и некоторые газы, но блокирует определенные нейротоксины и другие вещества.

Наши ГЭБ естественны, и наша центральная нервная система не будет работать должным образом без них, но исследователи Istituto Italiano di Tecnologia недавно напечатали своего рода искусственный ГЭБ, который можно было бы использовать для развития терапии заболеваний мозга.

Их гибридное устройство, изготовленное с использованием нано 3D-принтера Nanoscribe, содержит комбинацию искусственных и биологических компонентов и функционирует как микрожидкостное устройство. Это было сделано с использованием комбинации механических и естественных методов.

Процесс микрофабрикации двухфотонной литографии был использован с помощью машины Nanoscribe для создания нескольких частей модели ГЭБ. Во время этого двухфотонного литографического процесса лазер сканирует жидкий фотополимер и затвердевает материал по слоям, создавая своего рода 3D-печать SLA или DLP, но в субмикронном масштабе.

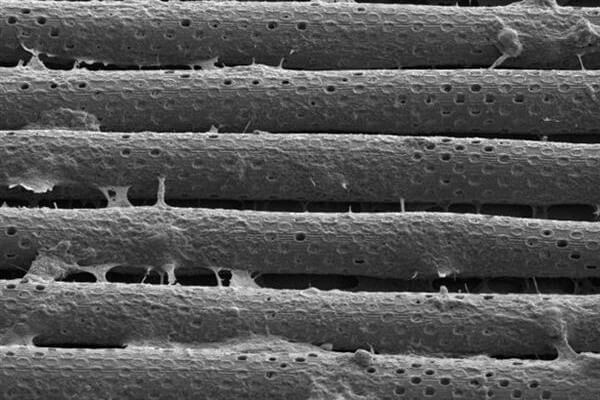

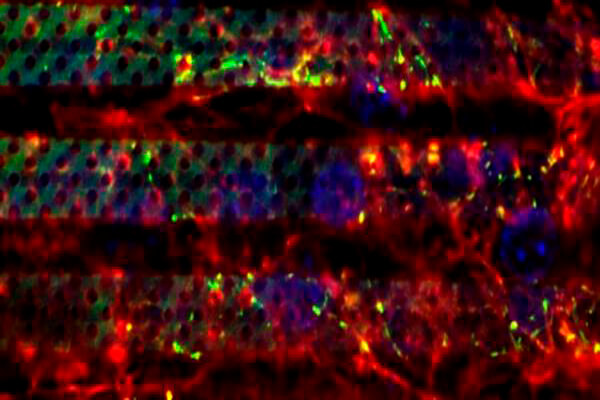

Исследователи построили точную модель ГЭБ (в масштабе 1 : 1) из фотополимерной смолы. Его микрожидкостная система, состоящая из 50 параллельных цилиндрических каналов, имитирует микрокапилляры мозга, причем каждая трубчатая структура имеет диаметр всего 10 мкм и поры крошечного диаметра 1 мкм.

Когда фотополимер был напечатан, эндотелиальные клетки культивировали вокруг пористой микрокапиллярной системы, которая затем, в свою очередь, автономно создавала биологический барьер. Полученное устройство представляет собой своего рода биогибридную систему, очень напоминающую естественный ГЭБ.

Удивительное устройство можно использовать для лучшего понимания того, как лекарства могут проникать через гемато-энцефалический барьер и нацеливаться на центральную нервную систему и будут использоваться для разработки новых терапевтических стратегий лечения рака мозга, болезни Альцгеймера, рассеянного склероза и других состояний.

Исследование было задокументировано в статье “A 3D Real-Scale, Biomimetic, and Biohybrid Model of the Blood-Brain Barrier Fabricated through Two-Photon Lithography”, опубликованная в Small.

Роботизированные среды обитания от Noumena с 3D-напечатнными роботами

Noumena, инновационная группа инженеров, дизайнеров и архитекторов из Барселоны, исследующая, как искусственный интеллект и роботы могут развиваться и выживать в нашем мире через (частично изготовленную на 3D-принтере) установку под названием «Роботизированные среды обитания».

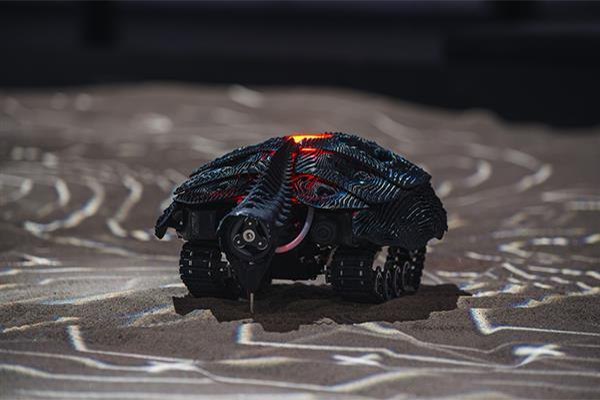

Выставка, которая в настоящее время представлена в рамках Таллинской архитектурной биеннале 2017 года в Эстонии, освещает будущую реальность, в которой люди и искусственный интеллект формируют свое сожительство и процветают. В этом случае роботы AI развивались, чтобы выжить, не конкурируя за ресурсы, необходимые для человеческого существования. Эти самоподдерживающиеся и выглядящие как насекомые боты могут вызвать у некоторых страх.

«Искусственный интеллект попытается улучшить свое окружение, не только ради выживания, но и с целью быть самодостаточным, составляя основу цивилизации, граничащей на пересечении природы и технологий», - пояснила Noumena. «Эти новые роботизированные организмы начнут манипулировать средой, обрабатывать ресурсы и формировать новые среды обитания посредством симбиотических ассоциаций среди элементов в ней».

Другими словами, роботы AI создали, так сказать, собственное общество и развились так, что каждый тип робота выполняет конкретную задачу. Все они работают вместе в гибридном природно-технологическом мире, чтобы выжить вместе с людьми.

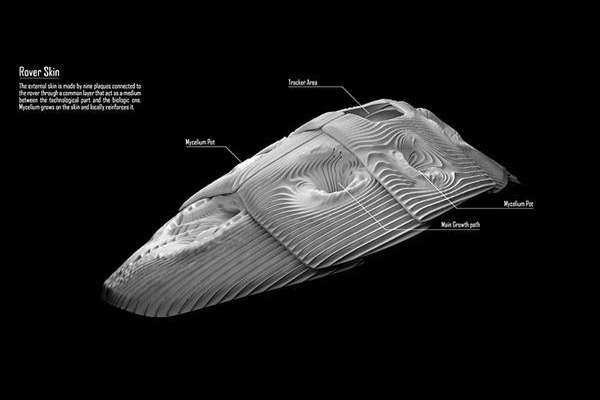

Для выставки Noumena создала серию роботов, которые объединяют как искусственные, так и органические компоненты. Маленькие роверы, которые выглядят как какие-то обстрелянные инопланетные насекомые, питаются от двигателей постоянного тока, основной платы Arduino и системы датчиков движения Kinect, которая помогает их вести.

Растровые оболочки роботов, которые состоят из нескольких трехмерных печатных разделов, выполняют множество функций. Во-первых, внешний панцирь защищает электронику внутри робота, а во-вторых, он действует как «субстрат для роста бактерий», который эффективно позволяет роботам расти.

В задней части корпуса робота видна своего рода спинальная колонна, которая содержит систему инъекций, использующуюся для выпуска смеси мицелла (бактерий, полученных из грибов) в среду робота. Сам спинальный компонент состоит из перистальтического насоса и шприца, содержащего мицелий.

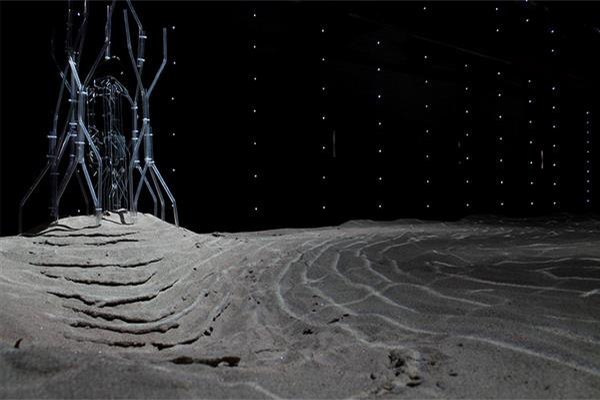

На выставке 3D-напечатанные роботы размещаются внутри ландшафта размером 5 х 5 метров, заполненного песком, где они перемещаются и откладывают мицелиевые бактерии.

Noumena описывает эффект: «В результате этой операции песок объединяется вокруг смеси, создавая неравномерную сеть линий и бактерий, формируя новый шарнирный ландшафт, роботизированный. Перекрытие нескольких следов, депонированных во времени, и распространяющихся в пространство позволяет создать сложную экосистему, спрятанную в земле. Роботизированная среда обитания только растет».

В итоге, мы имеем набор из трех столбцов, которые собираются для сбора питательных веществ, отложенных роботами в песке, и для создания новых роботов. Установка призвана вызвать ощущение полностью автономного роботизированного, органического гибридного мира.

В конечном счете, роботизированные среды обитания были задуманы и созданы для того, чтобы вызвать дискуссию о месте ИИ в нашем мире. Очевидно, Noumena верит, что это будущее может выглядеть как в "Я, робот", в то, что роботы и наш мир могут состоять в симбиозном союзе.

"Patria" Финляндии завершила первый полет истребителя Hornet с двигателем, частично распечатанным на 3D-принтере

"Patria", финская аэрокосмическая и оборонная компания, объявила о том, что она успешно завершила первый полет истребителя F-A-18 Hornet, оснащенного частью трехмерного печатного двигателя. Событие знаменует первый раз, когда напечатанная деталь двигателя взлетела в небо Финляндии.

Эта часть была напечатана из Inconel 625 (суперсплав на основе никеля) и находится в разработке в течение последних двух лет. Он был разработан инженерами Patria для соответствия стандартам MDOA. Patria получил одобрение MDOA от Управления военной авиации Финляндии (FMAA), введя его в соответствие с требованиями европейской военной авиации (EMARs).

Cоставляющая двигателя, сделалась местной историей 5 января 2018 года, когда успешно завершила своё первое путешествие в открытом небе. После двух лет напряженной работы, вполне оправданное волнение команды "Patria" было несомненно ощутимо.

Труды по разработке за последние два года, были произведены с поставленной в приоритет целью, изучить производственный процесс 3D-печатных деталей, от чертежной доски до практического применения », - прокомментировал Вилле Ахонен, вице-президент подразделения "Patria Aviation".

Конечно, "Patria" не посвятила нас во все нюансы печати этой уникальной части двигателя, так как компания также изучает другие применения и приложения для данной технологии в аэрокосмической и оборонной отраслях.

«Использование 3D-печати для изготовления деталей позволяет ускорить процесс от потребности клиентов до готового продукта, а также создать новые, более совершенные структуры. Мы продолжим исследования методов аддитивного производства с целью повышения эффективности новых технологий », - добавил Ахонен.

В Финляндии "Patria" является сильным сторонником аддитивных технологий производства. Помимо внедрения 3D-печати на собственных объектах исследований и производства, компания также активно участвовала в исследовательском проекте на основе 3D-печати, инициированный "Университетом Аалто" и "Техническим исследовательским центром VTT" в Финляндии.

Проект, запущенный в 2016 году, был ориентирован на разработку 3D-печатных запасных частей и опирался на сотрудничество 13 компаний-участников, среди которых "Patria". Конечной целью проекта было создание цифровой сети запасных частей, что помогло бы облегчить принятие динамических цифровых производственных процессов, включая 3D-печать.

В ноябре прошлого года "Университет Аалто" и "VTT" объявили о некоторых результатах двухлетнего исследования, в котором предполагается, что примерно 5% всех запасных частей могут храниться в цифровом виде (и изготавливаться по заказу дополнительно), а не в ресурсоемких складских объектах.

«В настоящее время у промышленности есть все возможности для поднятия бизнеса на новый уровень за счет того, что запчасти являются объектом развития», - сказал в то время руководитель проекта "VTT" Сини Метса-Кортелайнен. «Технология 3D-печати достигла той стадии, когда возможно качественное производство».

В 2018 в Новой Зеландии будет установлена, изготовленная посредством 3D-печати, 12-метровая скульптура весом 800 килограммов

Новозеландский город Роторуа скоро станет местом открытия крупномасштабной скульптуры, созданной посредством 3D-печати, посвященной истории Те Арава. Впечатляющий символ, дизайнером которого стала команда из "Института искусств и ремесел Маори Новой Зеландии", будет изготавливаться в сотрудничестве с местной компанией Kilwell Fibretube.

Kilwell Fibretube, специализирующаяся на дизайне и производстве композитных труб, скоро начнет 3D-печать скульптуры с использованием флота 3D-принтеров. Работа будет выполнена в тесном сотрудничестве с Te Puia / "Институтом искусств и ремесел Маори Новой Зеландии", советом озер Роторуа и Дереком Кавити, преподавателем цифрового дизайна Университета Виктории.

Первоначально крупномасштабная статуя строилась из нержавеющей стали, но когда возникли проблемы при планировании, "Институт искусств и ремесел Маори Новой Зеландии" попытался найти альтернативные методы производства.

К счастью, Kilwell Fibretube обратились к местному совету с потенциальным решением, которое позволит им точно построить скульптуру и произвести ее локально с помощью 3D-печати.«Это фантастика, стало возможным продемонстрировать работу, которую мы делаем в нашем местном сообществе, и стать частью скульптуры, которая будет приветствовать посетителей нашего города с юга», - сказал Крейг Уилсон, генеральный директор Kilwell Fibretube.

«Мы всегда хотели вовлечь местный бизнес, и иметь возможность сделать это - фантастический результат. Это станет потрясающим элементом в искусстве Роторуа», - прокомментировал исполнительный директор Te Puia Тим Коссар.

По оценкам компании Kilwell, основанный на Роторуа, проект потребует почти 16500 часов работы 3D-принтеров. Планируется запустить парк машин, работающий по 21 часу в сутки и семь дней в неделю, в общей сложности 79 дней. Скульптура, напечатанная примерно из 63 км нити PLA, будет покрыта слоем углеродного волокна для дополнительной прочности и долговечности. Если все будет хорошо с этапами 3D-печати и пост-обработкой, скульптура может быть установлена уже в августе 2018 года.

Кроме того, поскольку скульптура будет изготовлена из легкого PLA и углеродного волокна, она будет весить всего 800 кг, что означает, что ее можно будет легко транспортировать и установить. Если представить, что объект делался бы из нержавеющей стали, он бы весил около 12 тонн.

Будет захватывающе увидеть конечный результат крупномасштабной 3D-печатной скульптуры, когда она будет установлена в Роторуа в конце этого года. Стоимость проекта оценивается в 570 000 новозеландских долларов.

Сельское хозяйство берёт на вооружение 3D-печать

Некоторые из вас, возможно, уже слышали о Farmshelf, нью-йоркском стартапе, который создает автоматизированные гидропонные системы для выращивания свежей зелени практически в любом месте. Однако, вы можете не знать, что компания широко использует 3D-печать для проектирования и прототипирования своей инновационной системы.

Поскольку суровые реалии нашей глобализированной системы сказываются на нашей окружающей среде, люди начали обращать свое внимание на более локализованное производство, что часто поддерживается и развивается такими технологиями, как 3D-печать. В итоге наблюдается тенденция популяризации домашних садов и гидропонных городских сельскохозяйственных пространств.

По словам Эндрю Ширера, генерального директора и соучредителя Farmshelf, 3D-печать сыграла решающую роль в обеспечении жизнеспособности компании и позволила им реализоваться в рекордные сроки.«Как компания, вы теперь можете взглянуть на 3D-печать как на путь к привлечению большего количества людей к процессу строительства и привлечению больших усилий для создания прототипов и концептов, благодаря тому, насколько это просто», - сказал он.

Команда Farmshelf использовала технологии 3D-дизайна и печати для прототипа и тестирования ряда различных деталей для своей системы, в том числе настраиваемых растительных стручков и структурных элементов, чтобы увидеть, что было бы лучше не только эстетически, но и с практической стороны вопроса. Другими словами, 3D-печать обеспечила команде уровень свободы, который традиционные технологии производства не позволили бы с точки зрения дизайна и масштаба.

С помощью флота 3D-принтеров, работающих внутри компании, Farmshelf также добилась значительно сэкономили на затратах, так как они могли быстро создавать прототипы без необходимости привлечения стороннего производителя. Это означало, что помимо стоимости 3D-принтеров компания в основном платила только за нить накаливания, которую она использовала для прототипов пользовательских деталей.

Кроме того, компания заявляет, что без применения технологий производства присадок они были бы ограничены использованием готовых компонентов в системе Farmshelf, что ограничило бы функционирование фермерской установки, а также возможность настраивать её для разных клиентов.

«Или, что еще хуже, нам пришлось бы экстенсивно обрабатывать детали с помощью ЧПУ, что было бы весьма трудоемким и дорогостоящим процессом. 3D-принтеры действительно помогли нам в нашем процессе проектирования», - добавил Jaeseong Yi, дизайнер продуктов в Farmshelf.

Компания уже добилась значительных успехов благодаря своей инновационной системе ферм на месте, и она даже привлекла внимание шеф-повара Клауса Мейера, который объединил рестораны «Noma» и двухзвёздочный «Michelin» и запустил ресторан «Great Northern Food Hall», расположенный в знаменитом отеле «Grand Central» в Нью-Йорке станция.

На самом деле, если вам повезёт побывать в «Great Northern Food Hall», вы увидите один из прототипов гидропонной модели Farmshelf, напечатанной 3D-принтером, и сможете даже съесть наполненную микроэлементами листовую зелень, выращенную в ней.

Техника "оригами" TU DELFT в создании 3D-форм решетчатых структур. Новый конкурент для 3D-печати

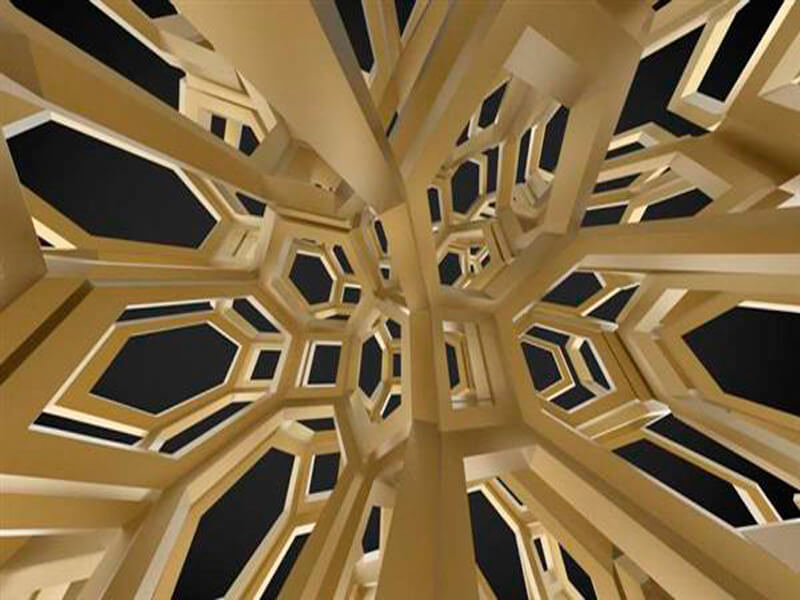

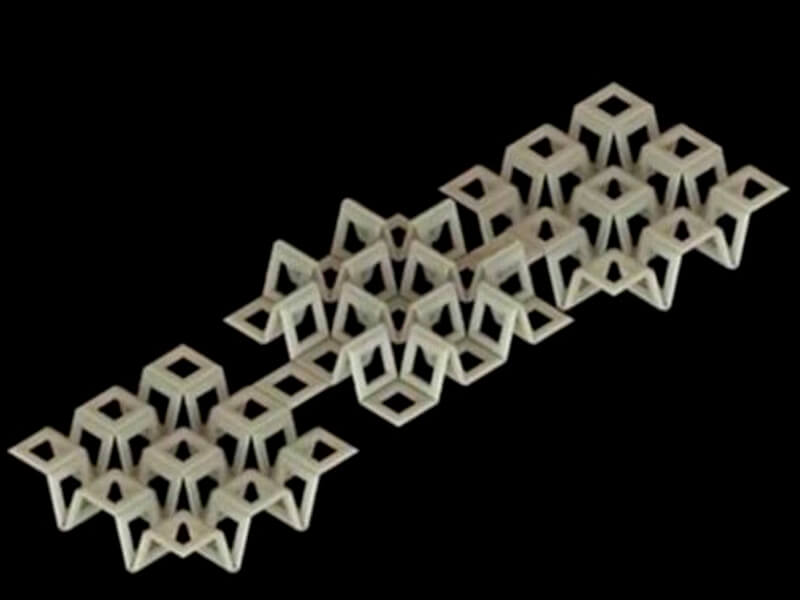

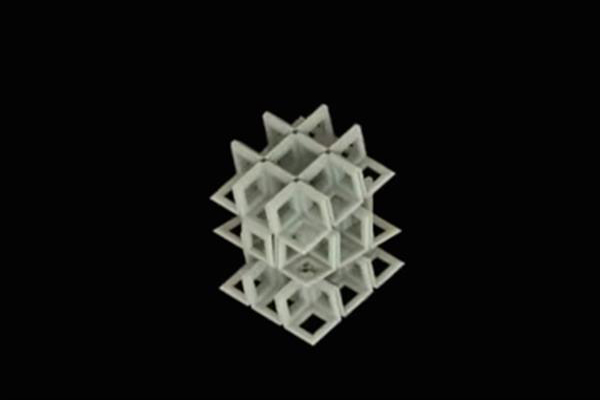

В различных решетчатых структурах, напечатанных 3D-принтерами есть всевозможные удивительные свойства, и они все чаще используются в производстве заказных медицинских имплантатов, легких промышленных деталей и т. д.

Теперь группа исследователей из TU Delft в Нидерландах разработала новый метод создания трехмерных структур решетки, который опирается на сложные методы складывания, а не на 3D-печать. Команда говорит, что ее инновационный метод может предложить трехмерные решетчатые структуры гораздо большей функциональности, чем их сплошные распечатанные копии.

Исследовательская группа, возглавляемая профессором Амиром Задпуром, говорит, что новый метод создания трехмерных структур решетки был вдохновлен оригами, японским искусством складывания бумаги в сложные формы.

Однако, в отличие от традиционных оригами, сложенные трехмерные структуры начинаются как плоские фигуры с использованием усовершенствованной технологии нанолитографии с электронным лучом и впоследствии могут быть сложены в 3D-модели со сложными внутренними формами, аналогичными распечатанным решеткам, но, по-видимому, с более легким доступом к внутренние поверхности.

По сообщениям, такой уровень доступа обеспечивает большую функциональность для решеток, которые могут быть спроектированы для выполнения определенных функций и действовать как метаматериалы. Сложенные 3D-структуры могут иметь приложения для создания гибкой электроники, создания новых метаматериалов и разработки медицинских имплантатов со свойствами регенерации тканей.

«... Наш доступ к внутренним поверхностям решетчатых 3D-моделей очень ограничен», - сказал Задпур. «Таким образом, объединение орнаментов свободной формы с решетчатыми структурами казалось невозможным. Но, вдохновленный японским искусством бумажной складчатости (оригами), мы нашли способ, который позволяет использовать эту комбинацию».

«Мы предложили необычный подход «складывания» структур решетки из первоначально плоских состояний. Такой подход дает нам полный доступ ко всей поверхности того, что в конечном итоге станет нашей структурой решетки. Тогда мы могли бы использовать имеющиеся в настоящее время методы для обработки поверхности ».

Задпур добавляет, что исследовательская группа разделила свои решетчатые структуры на три разные категории, каждая из которых имеет четкую стратегию складывания. В отличие от методов 4D-печати, некоторые из сложенных структур решетки объединяют «самосгибающиеся механизмы», которые позволяют плоскому узорчатому материалу автоматически складываться в свою решетчатую структуру при воздействии некоторого элемента, например, изменения температуры.

Исследование также показывает, как «3D-структуры свободной формы могут применяться на поверхности плоских листов с разрешением в несколько нанометров». Данная работа была недавно опубликована в журнале Science Advances.

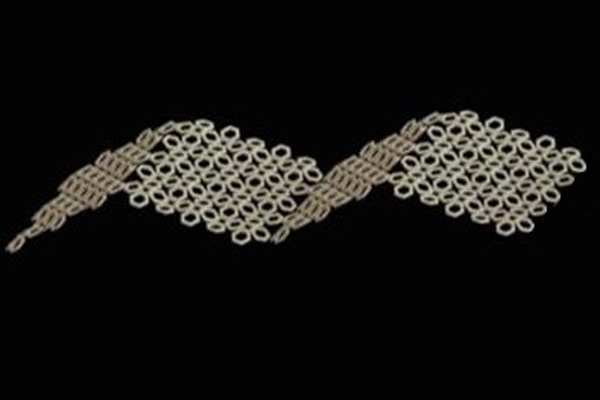

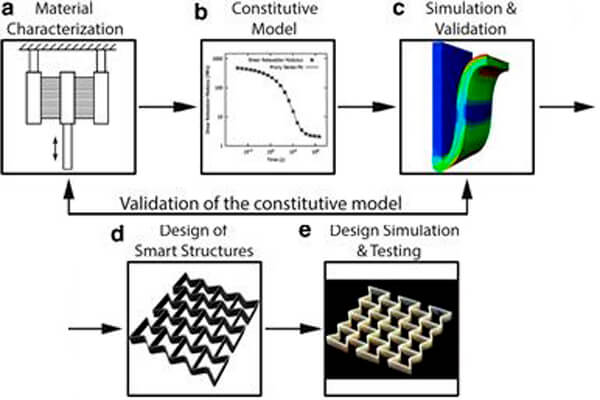

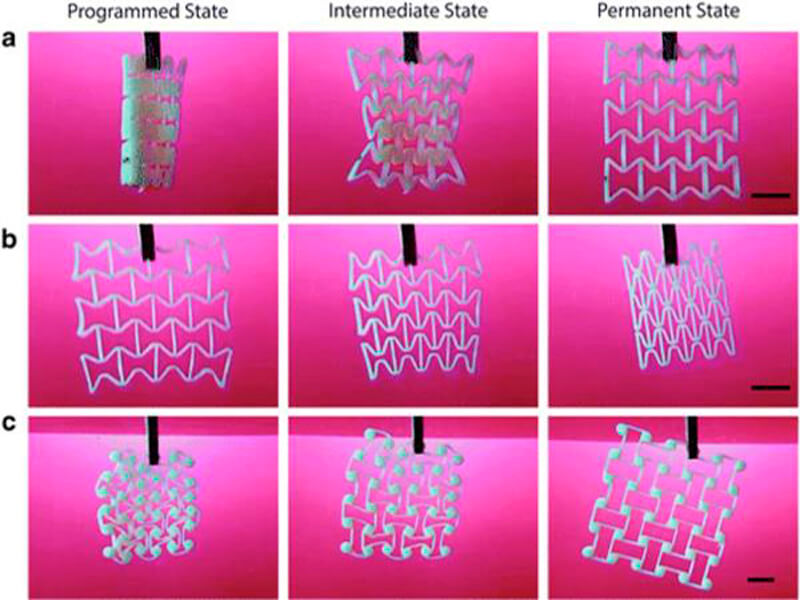

Время, как инструмент 3D-печати, или же начало новой эры 4D

Исследователи из известного Швейцарского федерального технологического института в Цюрихе (ETH Zurich) открывают новые горизонты в быстро расширяющейся области 4D-печати. Как было показано в новом исследовании профессоров механической и технологической инженерии Мариуса Вагнера, Тянь Чена и Кристины Ши, полимеры с памятью формы оказались важным катализатором при создании 4D-печатных изданий с улучшенной адаптируемостью и контролем. Согласно публикации авторов в научном журнале «3D Printing and Additive Mannncturing», использование этих специализированных полимеров позволяет печатать с предварительно определенными изменениями площади до 200%. Другими словами, они могут расширяться в два раза по сравнению с их первоначальным размером, открывая бесконечные возможности для производства будущего.

Это был долгий период для сторонников 4D в мире, а именно сам процесс эволюции 3D-печати во что-то большее, конечной характеристикой которого явилось время как 4-ое измерение. Эта, буквально, расширяющаяся технология - одна из самых ярких инноваций, возникающих в лабораториях по всему миру, позволяет ученым создавать трехмерные объекты печати, которые изменяются или самособираются с течением времени в заранее определяемые структуры. Хотя это технология, по-прежнему на этапе пристальных исследований и разработок, будущее её выглядит ярким для 4D-печати. Недавно данный проект, получил статус megatrend в «Gartner Hype Cycle for Emerging Technologies 2017» и будет наблюдаться в нём в течение следующих пяти лет.

Теперь исследователи ETH Zurich быстро работают над тем, чтобы это будущее стало реальностью. Как пояснила в своей статье «Large Shape Transforming 4D Auxetic Structures», швейцарская инженерная команда, что помимо адаптации и реверсии 4D-печатные структуры могут демонстрировать изменения в области до двухсот процентов. Оказывается, ключ к руководству этими сложными геометрическими изменениями заключается в активации теплом. 3D-печатью в ауксетических метаматериалах, а именно в полимерах формы с термовязкоупругими свойствами материала, время может быть использовано в качестве четвертого измерения – когда и как нам заблагорассудится.

«4D-печать имеет большой неиспользованный потенциал в приложениях, где изменение конфигурации невозможно вручную и где электромеханическое приведение в действие невозможно, например, в аэрокосмической и медицинской областях», объясняют исследователи ETH Zurich. «Кроме того, 4D-конструкции имеют преимущество в отношении объема и поддержки».

Экспериментальная деятельность всегда была на первом плане разработки 4D-печати, но на этот раз команда ETH Zurich уделяла пристальное внимание задачам своих предшественников. Изучив обширный ряд проектов других исследователей, команда предпочла внедрить материал визуально идентичный сетке черепицы и способный формировать активные структуры различной сложности. Затем они смогли более пристально сосредоточиться на программной части своего дизайна, с новым упором на упрощенные процедуры.

Хотя «ауксетические метаматериалы» могут звучать сложно и непроизносимо, команда утверждает, что предлагаемые метаматериалы являются на самом деле одним единственным материалом, синтезированным из коммерчески доступных продуктов с помощью недорогих струйных печатных процессов. В этом случае ученые ETH Zurich использовали 3D-принтер Stratasys Objet500 Connex3 для создания метаматериала, который в основном был изготовлен с помощью VeroWhitePlus RGD835 из серии PolyJet Stratasys. Это новаторское использование ранее существующих материалов и оборудования также расширяет возможности для изготовления 4D-конструкций в самых разных областях применения, отмечает команда.

Оптимизация производства или перенос запчастей в цифровой вид

Технический исследовательский центр VTT в Финляндии и Университет Аалто опубликовали результаты двухлетнего отраслевого исследовательского проекта, исследующего, как компании могут использовать цифровые запасные части в своих интересах. Проект оценивается примерно в 1,4 миллиона евро (1,65 миллиона долларов США).

Еще в апреле 2016 года мы сообщили, что VTT Finland и Aalto University объединили свои усилия в двухлетнем проекте по исследованию использования оцифрованных запасных частей для дальнейшего производства посредством 3D-печати. Было сказано, что тринадцать компаний были вовлечены в массовое исследование, целью которого было бы дать четкие ответы о том, как предприятия могут эффективно использовать библиотеки цифровых запасных частей.

Теперь, когда этот двухлетний проект подошёл к завершению, финские учреждения обнародовали некоторые из своих выводов. И, как можно было ожидать, 3D-печать позиционируется с большим одобрением.

По данным VTT Finland и Университета Аалто, около пяти процентов всех запасных частей могут храниться в цифровом виде, а не в дорогих и переполненных хранилищах. И эта трансформация может принести пользу крупным предприятиям: цифровизация, говорят исследователи, также позволяет легко получить доступ, значительную экономию средств и способность настраивать детали.

«В настоящее время у промышленности есть все возможности для развития бизнеса за счет того, что запасные части являются неотъемлемой частью развития, - говорит руководитель проекта VTT Sini Metsä-Kortelainen. «Технология 3D-печати достигла той стадии, когда возможно качественное производство».

Metsä-Kortelainen и другие исследователи, работающие над проектом, все больше убеждаются, что 3D-библиотеки для печати могут быть идеальным решением. С цифровыми библиотеками частей нет такой потери ресурсов. «Капитал выпускается для более продуктивного использования, когда акции уменьшаются», - объясняет Мика Салми, руководитель проекта Университета Аалто. «Еще одна важная возможность заключается в сокращении простоев за счет более быстрого производства запасных частей».

Но хотя пять процентов - это значительная цифра, эта цифра сама по себе не помогает компаниям определить, какие части должны быть оцифрованы и которые должны оставаться в качестве физического запаса. К счастью, финская исследовательская группа оттачивала то, что, по ее мнению, является наиболее подходящим предметом.

В проекте было установлено, что чрезвычайно старые или редко необходимые детали наиболее подходят для оцифровки и последующей 3D-печати. Это имеет смысл: детали, которые являются более новыми и часто требуемыми, могут также храниться на складе для легкого доступа, поскольку для них будет постоянный спрос; Тем не менее, те, которые редко необходимы, однако, не должны храниться в натуральном складе за счет производителя.

Даже для старых редко используемых деталей остается большая проблема: превращение деталей, которые были сделаны с использованием традиционных методов изготовления, в 3D-модели для печати. Это означает, что компании должны определить, какие части можно сделать 3D-печатью, а затем перейти к несколько сложному процессу обратной инженерии для цифровой обработки.

Финские исследователи отмечают, что автомобильная промышленность в настоящее время хорошо выполняет работу по оцифровке старых запасных частей. Исследование не просто защищает превращение старых продуктов в 3D-печатные. Он также предлагает модернизировать некоторые запасные части путем включения идентификаторов или датчиков, дополнений, которые могут облегчить простой мониторинг машин и оборудования, а также аутентификацию определенных частей.

Одним из особенно полезных дополнений такого рода является «датчик износа», который может предупредить предприятия, если запасная часть изношена и нуждается в замене. (Футуристические версии могут даже вызвать автоматическое изготовление замененной 3D-печатной части).

Исследовательский проект стоимостью 1,4 миллиона евро (1,65 миллиона долларов США) является частью промышленной интернет-программы Tekes и осуществляется в партнерстве с Финской федерацией технологических отраслей.

В число участвующих компаний входят: 3DTech Oy, ABB Oy Drives, AM Finland Oy, Hetitec Oy, Kone Corporation, Laserle Oy, Materflow Oy, Grano Oy, Patria Aviation Oy, Raute Corporation, Rolls-Royce Oy Ab, Sacotec Components Oy и Wärtsilä Finland Oy.

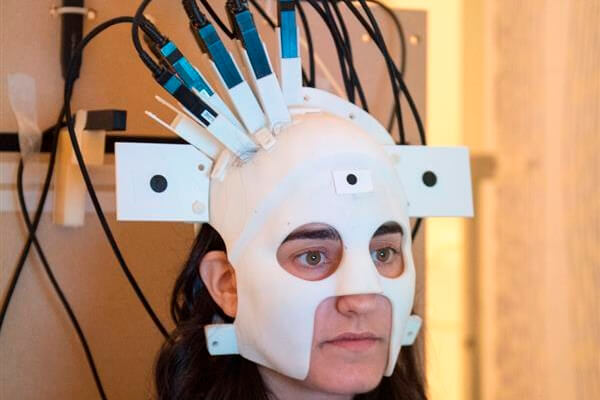

3D-печать и нейронаука

3D-печать, безусловно, является развивающейся новаторской технологией сама по себе, но интересным является то, как ее можно использовать для инноваций в других технологических областях, путем стимулирования новых исследований или непосредственного внедрения в практические исследования. Продолжая эту тенденцию, группа ученых в Великобритании недавно напечатала прототип шлема, который теперь будет использоваться на испытуемых, в их исследовательском проекте. Они изучают новую форму техники визуализации мозга, известную как магнитная энцефалография - Magnetoencephalography (MEG).

Исследование финансируется Британским биомедицинским исследовательским фондом «Wellcome», который предоставил научной команде 1,6 миллионов фунтов стерлингов для разработки нового типа сканера MEG, который потенциально может быть в четыре раза чувствительнее используемых в настоящее время устройств. MEG - это метод, который создает карты активности мозга путем измерения магнитных полей, генерируемых естественными электрическими токами в головном мозге. Ведущими исследования являются доктор Мэтью Брукс и профессор Ричард Боутелл из школы физики и астрономии Университета Ноттингема. Они работают в сотрудничестве с учеными из их школы, а также из университетского колледжа Лондона. Проект, как прогнозируется, продлится еще три года.

Исследования начались два года назад, сразу после того, как команда оценила потенциал квантовых датчиков для повышения чувствительности при сканировании MEG. Вклад «Wellcome» был произведён после завершения этого экспериментального этапа, и теперь учёные могут приступить к работе над созданием полностью функциональной системы MEG. £ 800 000 от общего финансирования будут направлены в Ноттингем, где будет проведено создание физической составной, необходимой для работы сканера. Дизайн и печать прототипа шлема были одними из первых этапов этого процесса, который все еще находится на ранних стадиях. Между тем исследователи UCL будут использовать оставшуюся часть гранта для проведения детального вычислительного и теоретического моделирования мозга, дополняя эту сферу новыми данными и ответами на вопросы, на которые ранее нейронаука не могла ответить.

По словам доктора Брукса, «квантовая технология позволила разработать новый тип оптического датчика, который обладает чувствительностью для обнаружения слабых магнитных полей мозга. В отличие от современной технологии, эти новые датчики могут работать при комнатной температуре, поэтому их можно разместить прямо на поверхности головы. Наши расчеты показывают, что, приближая датчики к головке, мы можем в четыре раза повысить чувствительность обнаружения поля. Это революционизирует тот эффект, которого мы добились при детекции сигналов из человеческого мозга».

В отличие от статических, одноразовых систем, которые ранее использовались, новая система MEG должна быть очень гибкой и адаптируемой. Это означает, что подгонка будет более комфортной, и пациенты смогут выполнять задания и свободно перемещаться в естественной среде. Это значительно расширит круг возможных вопросов и тем исследования. Новая система MEG также будет особенно полезна для экспериментов с детьми, поскольку способ работы предыдущих систем означал, что чувствительность была ограничена для субъектов с меньшими головами. «Квантовые датчики комнатной температуры могут быть установлены непосредственно на скальпе любого объекта», объясняет профессор Боутелл. «Это даст нам прогнозируемое четырехкратное увеличение чувствительности для взрослых, но чувствительность потенциально может увеличиться до 15 или 20 раз для детей или младенцев».

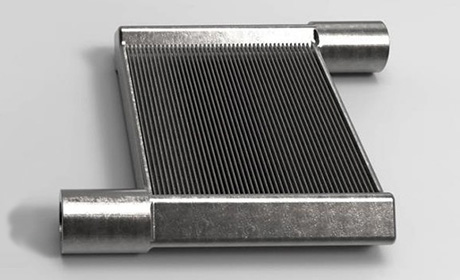

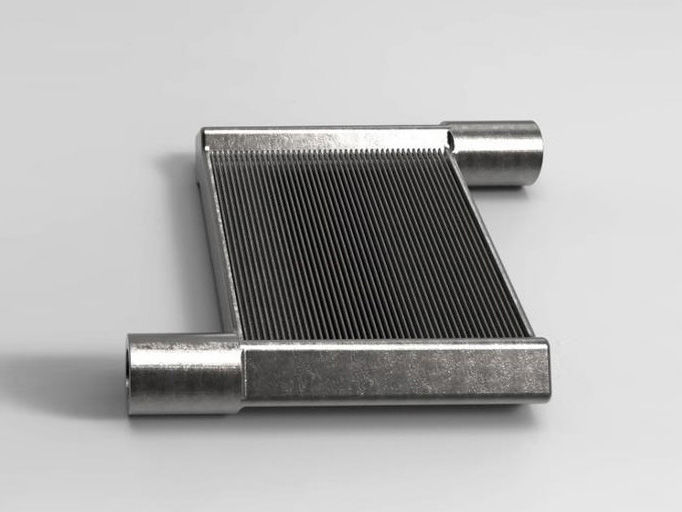

Следующее поколение теплообменников

Несмотря на сумасшедшие темпы технологического развития, мы по-прежнему во многом зависим от нескольких основных технологий, которые практически не изменились за последние несколько десятилетий.

Хотим обратить внимание на теплообменник, который входит в основу каждого охлаждающего устройства от холодильника до канализационных очистных установок и электростанций.

Система, которая всегда была слишком дорогостоящей, чтобы улучшить. Но исследователи из Университета штата Мэриленд использовали 3D-печать металлом, чтобы сделать устройство более дешевым, штучным и более эффективным теплообменником нового поколения.

Это огромный прорыв, так как теплообменники играют жизненно важную роль в реалиях современного мира. Почти каждый нагрев или охлаждение системы зависит от теплообменников, которые в буквальном смысле слова обмениваются теплом от одного источника к другому. Это миллиардная промышленность, касающаяся каждой отрасли, которую можно себе представить. И означает, что более эффективная альтернатива будет иметь огромное влияние. Но, несмотря на его широкое применение, конструкция остается практически неизменной на протяжении многих десятилетий, предыдущие попытки внедрения инноваций увенчались неудачей из-за высокой стоимости.

Именно здесь и сейчас 3D печать приходит на помощь, чтобы не погрязнуть в дорогостоящих и долгосрочных разработках, в отличие от традиционного литья.

Университет штата Мэриленд, при поддержке от компании 3D Systems и Департамента США технологий Управления строительной энергетики, обратился к технологии металлической 3D-печати. 3D-технологии 3D Systems позволили им, в двух словах, разработать более эффективную, нестандартную форму. С технической точки зрения это уникальный миниатюрный теплообменник, напечатанный в единую твердую деталь.

Более того, 3D-печать значительно ускорило развитие.

Если традиционные теплообменные прототипы занимали несколько месяцев разработки, то распечатанный на 3D-принтере теплообменник был завершен всего за несколько недель, потому что все изменения и экспериментальные образцы были произведены гораздо быстрее. Результат весит на 20% меньше, чем его предшественник, на 20% эффективнее и производится гораздо быстрее, чем существующие теплообменники. Благодаря твердой форме он гораздо более устойчив к давлению или повреждениям, обладает более длительным сроком хранения, улучшена производительность, более эффективное нагревание или охлаждение. Кроме того колоссальная экономия расходных материалов.

Разработчики довольно оптимистично настроены в отношении своего революционного потенциала. Текущая модель уже может быть использована для коммерческих и жилых систем кондиционирования воздуха или тепловых насосов (разного размера), а также прокладывает путь для промышленных версий. Они считают, что есть потенциал для значительного уменьшения ежегодного потребления энергии в отоплении, кондиционировании и охлаждении.

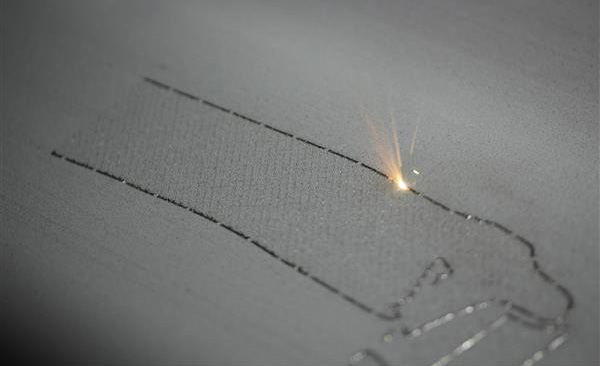

Будущее автомобильного дизайна

Многие производители автомобилей начинают использовать 3D-печать в незначительных областях производства и прототипирования. BMW , Audi и Форд - лишь некоторые из известных гигантов, которые сообщили общественности об их использовании аддитивных технологий. Есть одна менее известная компания, которая наиболее полно привержена концепции печати на 3D принтере автомобилей. EDAG Engineering - компания по развитию транспортных средств, базирующаяся в Висбадене, Германия, она стала ответственной за разработку некоторых из самых знаковых 3D-распечатаных автомобилей когда-либо. В конце 2014 года они представили их 3D-распечатаный EDAG Light Кокон - концепт-кар на всемирно известном автосалоне в Женеве.

EDAG объединил свои усилия с тройкой специалистов производства, целью которых является создание рамы NextGen. Два из этих трех партнеров специализируется на лазерной сварке. Третий партнер является специалистом по лазерной резки.

Плоды совместных трудов четырех компаний можно увидеть в их напечатанном на 3D принтере шедевре. Концепция заключается в легкости адаптации и гибкости изготовлении с целью удовлетворить целый ряд вариантов дизайна автомобилей, особенно в отношении различных приводов. Гибридный кузов автомобиля объединяет в себе совокупность изготовленных кузовных узлов, которые произведены методом 3D-печати, с интеллектуально обрабатываемыми профилями, которые могут быть индивидуально скорректированы в соответствии с необходимыми требованиями производства без дополнительной оснастки, оборудования или стартовых затрат. Отдельные части кузова соединяются с помощью стальных профилей, которые могут быть легко адаптированы за счет различных толщин и геометрических форм.

Благодаря сочетанию многочисленных технологий изготовления, рама NextGen может дать возможность заглянуть в будущее производства автомобильных кузовов. Концепция сочетает в себе гибкость и потенциал производства профильных конструкций.

Контакты

пн - пт. 10.00 - 19.00

сб - вс. выходные